注塑行业领跑者「振大集团」加强信息化建设,数字工厂选择积梦智能

背景

余姚市振大塑胶有限公司成立于2002年(前身余姚振兴橡塑成立于1992年),是国内最早最专业化生产空调类橡胶轴承座、树脂轴承及组合件、风轮风叶类橡胶轴套、橡胶五金组合件、五金件的厂家之一,占地面积20余亩,建筑面积2万平方米,年产能达到1.6亿套,公司拥有多项国家发明专利,所有产品全部实现精益化、自动化、智能化生产,加工、制造、装配、检测、包装等。主要客户(直接或间接)有格力、海尔、美的、海信、奥克斯、志高、日本富士通、大金、松下、日立、韩国LG、三星等国内外主要家电品牌,公司的诚信经营以及优质的产品和优良的服务先后获得政府及客户颁发的“守合同重信用单位”“优秀供应商”“配套优胜单位”“产品指定单位”等荣誉。

公司经过二十多年专业化与规模化的发展至今,始终恪守“为客户提供值得信赖的产品,缔造行业的领导者”的公司愿景为目标,遵循“以品质求生存,客户的需求是我们永远追求的目标”的经营理念,坚持“质量第一、客户至上”的质量方针,以“团结、拼搏、求实、创新”的企业精神,以明确的战略定位,以更加积极奋进的斗志迈向新的征途,跨入一个新的里程碑。

挑战

中国一直以来就是全球注塑生产大国,仅2016年,注塑行业的工业总产值就达3.5万亿,全国的塑料相关企业超过14万家,涉及注塑生产的企业数量庞大,行业竞争激烈;另一方面,由于注塑行业的下游应用行业包括汽车、3C、家电、医疗器械、日用品、玩具等产业的创新式发展,产品不断推陈出新,也进一步驱动注塑行业必须快速响应市场变化。而企业想进一步提升竞争力时却面临着诸多的困难,特别在生产信息化方面

余姚振大塑胶有限公司生产信息化面临的挑战:

1)生产过程不能量化导致质量提升和成本控制的想法无法落地;

2)层层上报且严重滞后的手工报表严重影响经营决策的速度;

3)生产现场缺少实时信息传递手段让“精益生产” 成为空话;

4)缺少统筹全局高效决策的辅助工具使得生产资源始终无法发挥最大价值。

振大塑胶领导感慨:以往那种“只要开机就赚钱”的时代一去不复返了,工厂迫切希望在“如何利用历史生产数据进行生产参数的优化和应用、如何利用大数据实现生产成本的精确掌握、如何借助互联网+ 实现车间生产透明化和生产效率提升以及投资效益的最大化”等问题上有专门的解决方案能够给予解决。而积梦的“DDF数字工厂”系统正是为帮助振大解决以上问题而诞生的。

解决方案

DDF数字工厂是以上海积梦智能科技有限公司自主研发的工业互联网智能制造平台为基础,结合余姚振大塑胶有限公司生产现场的实际情况进行构建。目前已实现了生产管理的数字化、质量管理的检验和产品溯源应用、库存管理等功能效果显著。

1. 生产管理数字化

由于制造行业的复杂性,国内中小型生产制造企业信息化进程并未随着社会经济的发展而快速推进。大部分生产车间还是以原始的纸质单和电子表格记录处理生产数据,效率低下易出错。振大塑胶的产品类别虽不多,但分工越来越精细的生产工艺,使得传统的手工统计的方式,显然不再适合适合复杂的产品管理。DDF数字工厂系统生产管理为振大塑胶的精细化的生产工艺和半成品管理提供了较好的解决方案。

传统的纸质单据

振大塑胶的生产管理中,不仅仅包括最终成品的管理,如组合件、全胶件。同时还包括整个生产过程中各个生产线上、生产环节上的各种半成品管理,如涂胶铁片、涂胶铝芯等。DDF数字工厂系统的物料管理,实现对不同完成程度、不同半成品、以及物料的有序管理。为此DDF系统提供以下方案:

1.1 物料结构管理

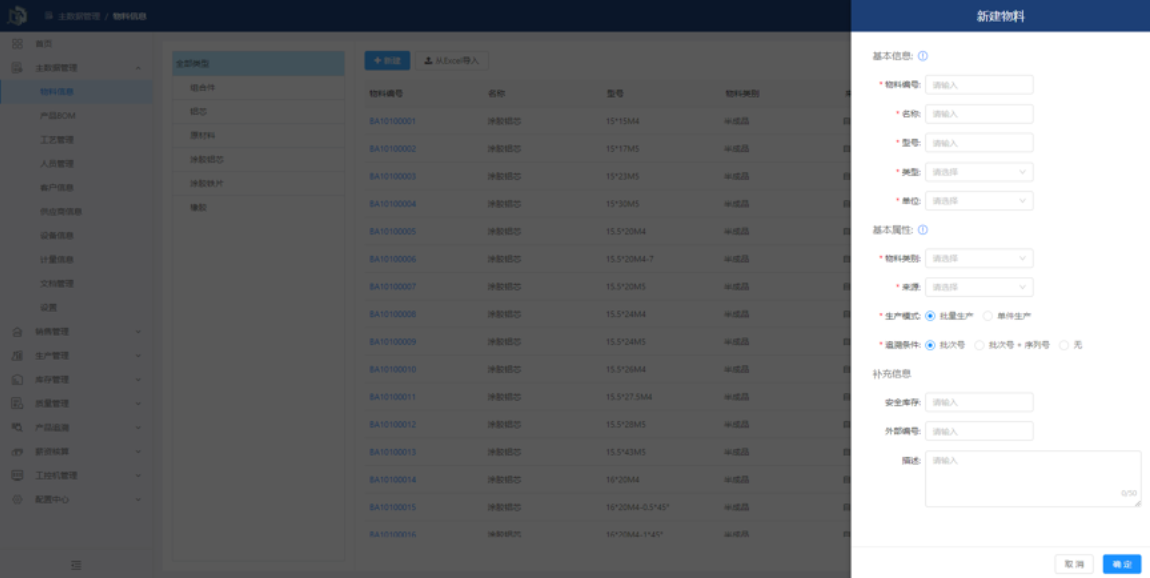

物料结构是应用DDF系统的基础,能清晰划分产品结构,对产品结构查询、修改和数据组织建立统一结构体系,便于管理人员的查询和生产管理。

物料结构管理

1.2 物料统一编码

物料编码的实质,是解决物料分类问题。通过统一编码,对产品零部件进行有效分类,实现工厂物料的标准化、数字化管理。为了保证编码的正确性,DDF系统支持将编码规则定义到产品数据库中,使用人员可以在应用软件中直接对生成的数据进行编码和导入。

物料统一编码

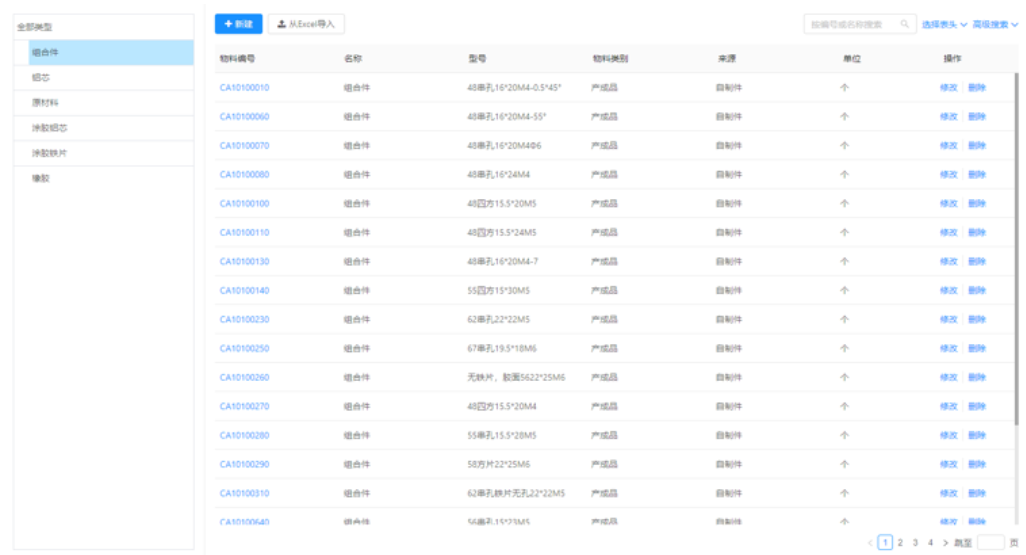

1.3 生产数据处理

1.3.1 生产工艺管理

振大塑胶现行的生产组织、工艺流程等信息的统计、汇总,通过各种表格来完成,这就使得统计汇总费时费力,并容易出错,DDF系统提供交互式列表,可以生成任意复杂的工单表格,并且具有多种统计、汇总与展开方式等功能。

交互式列表

DDF系统的数字化生产管理,简化了传统产品管理工作,提升产品管理的效率和有序性,为实现车间全面数字化提供了助力。

1.3.2 工控电脑IPC端接入

针对振大塑胶工厂的实际作业状况,积梦智能为其产线安装了工控电脑,以及时收集产线生产数据,作业人员可在IPC上进行上工、下工打卡,领任务,报工等操作。从而能实时监控物料及作业人员的生产状况。其中,通过二维码绑定工单,大大提升了单据在系统中的跟踪效率。

工控电脑IPC

工控电脑在产线上的使用

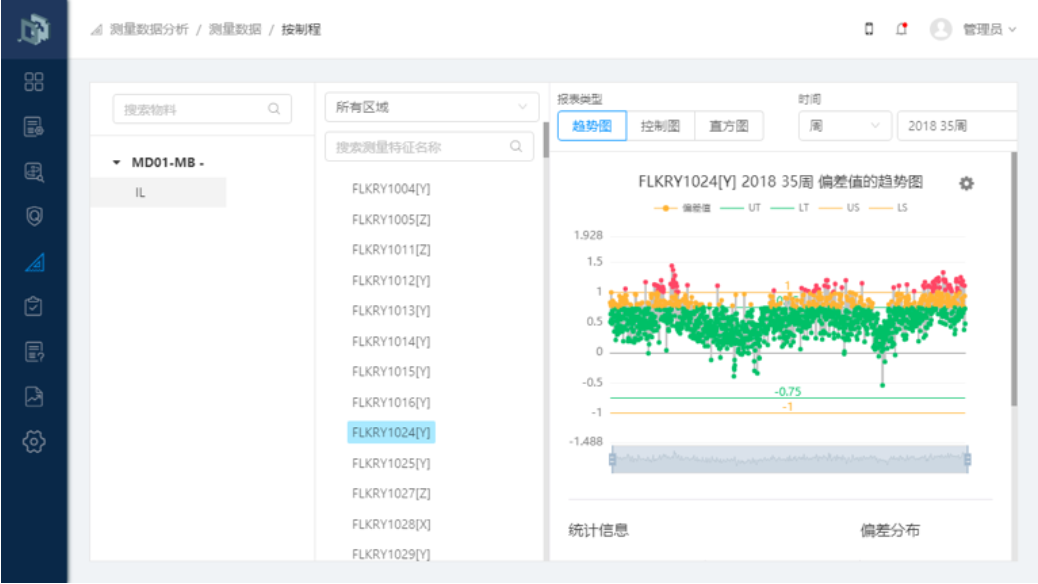

2. 质量生产检验管理

在积梦DDF数字工厂中配置了来料检验、生产检验和生产过程检验,确保每个作业流程的物料质量的保证。

在各种检验过程中,系统会记录物料的缺陷类型,并对记录的结果进行统计分析,供质量检验人员参考,发现物料的生产在哪个工艺流程中出现的问题,以及时优化生产制程。从而防止有质量问题的产品流入下道工序。

质量管理分析图

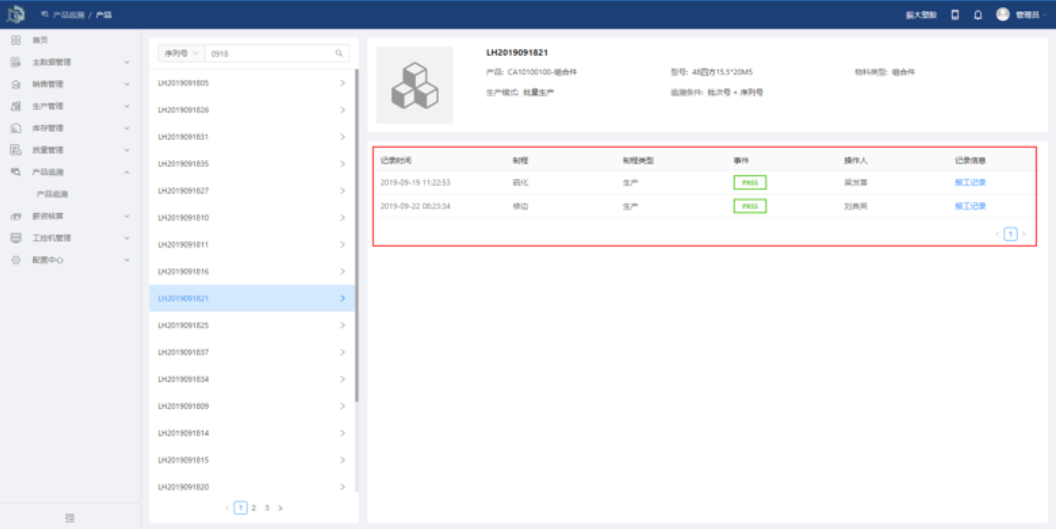

3. 产品追溯

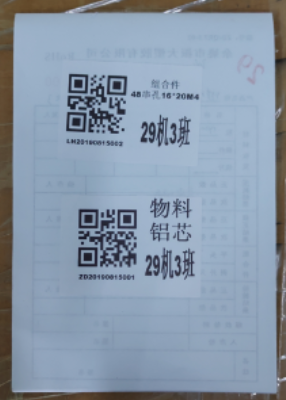

振大塑胶车间管理人员表示对通过纸质单据跟踪在生产管理中出现的问题很难进行追溯和定位,且易损坏和丢失,积梦DDF系统引入二维码与工单绑定以及物料批次号的管理理念,大大的提升了工单的追溯效率。

通过工单绑定二维码或无聊批次号,管理人员在后台管理系统或IPC端能追溯到该工单的开工日期、机台号及班次、操作人员、作业数量和生产制程。能快速追踪单据状况。

工单绑定二维码

通过二维码序列号跟踪单据状况

4. 库存管理

当前振大的库存管理是由销售指导型,无法对半成品、成品进行科学管理,导致原料过剩和成品积压的情况出现。DDF系统的基本目的就是在保证及时交货的前提下,尽可能地降低库存,从而以最少的库存资金支撑尽可能大的出货。库存控制的目的就是尽可能地预防、消化物料短缺,特别是无方案的物料短缺,经过优化、均衡库存构造,最终到达库存降低、及时出货的目的。

库存看板

实施效果

通过实施积梦智能制造平台,积梦DDF数字工厂系统目前对余姚振大塑胶业务管理有如下提升效果:

- 完成了车间生产无纸化作业,提升了生产效率、经营决策的速度;

- 生产信息完全透明化,管理人员和车间作业人员更能明确自己的作业目标和提升了个人生产动力;

- 库存数据的完整性和准确性得到完善,库存积压问题基本解决。

积梦智能制造平台(DDF数字工厂系统)的顺利实施,让工厂领导者对车间生产状况有了直观的掌握,科学的决策生产管理和经营方向。还减少了车间主管日常工作量,成功的让车间管理人员从繁重的任务分配和生产监督中脱离出来,有更多的时间进行进一步的自主创新,为企业战略转型提供更多的帮助。

-

注塑行业领跑者「振大集团」加强信息化建设,数字工厂选择积梦智能

넶1861 2019-10-10 -

「余姚博泽」制造业数字化管控是怎样的体验

넶1959 2019-10-10 -

智能制造升级,积梦智能助力「上汽乘用车」实现全生命周期管控

넶2431 2019-10-10